Металлургический вариант сварки углеродистых сталей назначают в зависимости от свойств свариваемой стали и условий выполнения соединений. Поскольку углеродистые стали могут поставляться с различной степенью раскисленности, то для предотвращения развития реакции «кипения»

[С] + [О] = |СО (6.1)

в процессе кристаллизации металла шва и, как следствие, образования пор из-за оксида углерода (СО) в сварочную ванну необходимо вводить раскислители (например, кремний), тормозящие развитие указанной реакции.

Однако необходимо помнить, что повышение степени раскисленности металла создает предпосылки для растворения водорода па стадии формирования сварочной ванны и образования пор из-за выделения водорода на стадии охлаждения при температурах, близких к кристаллизации. Это обусловлено тем, что концентрации водорода [Н] и кислорода [О] в металле сварочной ванны взаимосвязаны из-за развития реакции

2 [Н] + [О] = Н2О. (6.2)

Константа равновесия реакции

К2 =ρН2О/[Н] Р [O],

где рН2О — парциальное давление паров воды или

[Н]2 = ρH2О/K2 [O].

Из анализа полученного уравнения следует, что с повышением степени раскисленности, т. е. с уменьшением концентрации кислорода [О] в металле, равновесная концентрация водорода [Н] возрастает.

На переход водорода в сварочную ванну оказывает влияние способ введения элементов-раскислителей в сварочную ванну. В случае введения элементов-раскислителей через электродную (присадочную) проволоку элементы-раскислители попадают в сварочную ванну в начальный момент ее формирования. Это создает благоприятные предпосылки и для перехода водорода в сварочную ванну с момента ее формирования. При введении элементов- раскислителей через покрытие или флюс в зависимости от их свойств возможны две схемы легирования: или в результате непосредственного перехода элементов-раскислителей в сварочную ванну, если в покрытии или флюсе имеются металлические добавки, содержащие раскислители (например, ферросилиций); или за счет развития окислительно-восстановительных реакций (кремне- и марганцевосстановительных процессов):

(SiО2) + 2[Fe] = 2 (FeO) + [Si];

(6.3)

(MnO) + [Fe] = (FeO) + [Мn]. (6.4)

Константы равновесия реакций

К3 = (FeO)2·[Si ]/(SiO2)-

[Fe]2; (6.3.1)

K4= (FeO) -

[Mn]/(MnO)- [Fe]. (6.4.1)

С этой целью во флюс (покрытие) специально вводят (SiO2) и (МnО) в таком количестве, чтобы реакции (6.3) и (6.4) развивались в направлении образования [Si] и [Мn]. Последнее достигается, если при подстановке исходных концентраций (активностей) в константы равновесия будут обеспечиваться неравенства

К3 (SiO2)и • [Fe]2и

>(FeO)2и • [Si]и

и

К4

(MnO)и • [Fe]и > (FeO)и•

[Мn]и.

Следует отметить, что при развитии реакций (6.3) и (6.4) помимо [Si ] и [Мn] в сварочную ванну частично будет переходить монооксид железа в соответствии с законом распределения (FeO)↔[FeO] и β= (FeO)/[FeO], где β — константа распределения.

Введение элементов-раскислителей за счет развития окислительно-восстановительных реакций снижает вероятность образования пористости из-за водорода. Это, во-первых, обусловлено постепенным переходом элементов-раскислителей, и, во-вторых, окислением поверхности металла сварочной ванны в результате частичного перехода монооксида железа. Однако необходимо иметь в виду, что подобный способ легирования приводит и к дополнительному загрязнению металла шва оксидными включениями.

Следует отметить, что и при введении элементов-раскислителей через электродную проволоку вероятность перехода водорода в сварочную ванну можно снизить, используя окислительную защитную среду. В этом случае формирующийся на поверхности металла слой с повышенным содержанием кислорода будет снижи п, вероятность перехода водорода в сварочную ванну.

Использование окислительных защитных сред с целью снижения вероятности образования пористости из-за водорода приводит к некоторому загрязнению металла шва оксидными включениями, что ухудшает его пластические свойства. Поэтому для предупреждения образования пористости из-за водорода используют как технологические приемы: зачистку свариваемых кромок от ржавчины, просушку (прокалку) флюсов и электродов, а также подготовку электродной (присадочной) проволоки, обеспечивающую удаление консервирующей смазки и ржавчины, так и металлургические приемы, позволяющие снизить в зоне сварки концентрацию свободного водорода. С этой целью в зону сварки вводят фториды, например, фтористый кальций. При наличии во флюсе (покрытии) Оксидов кремния будет развиваться реакция

2CaF2 + 3SiО2 = 2 (CaO·SiО2) + SiF4. (6.5)

С образованием газообразного четырехфтористого кремния, который, взаимодействуя с водородом и парами воды в газовой фазе по реакциям

SiF4 + ЗН = 3HF + SiF;

(6.6)

2SiF4 + ЗН2 = 6HF + 2SiF;

(6.7)

SiF4 + 2Н2О = 4HF + SiО2,

(6.8)

будет связывать водород в относительно прочное соединение.

При сварке углеродистых сталей некоторые затруднения вызывает образование горячих трещин в металле шва. Формирование горячих трещин при сварке углеродистых сталей в значительной мере определяется содержанием углерода и серы. С увеличением их концентрации возрастает склонность металла шва к образованию горячих трещин. Отрицательное влияние серы проявляется тем заметнее, чем выше концентрация углерода. Это, по видимому, связано с расширением температурного интервала хрупкости ТИХ, так как в системе Fe—С—S температура плавления эвтектики Feγ + FeS + Fe3 С несколько ниже (975 °С), чем температура плавления эвтектики (Feγ + FeS) в системе Fe—S (985 °С).

Кроме того, углерод повышает поверхностную активность серы. Последнее облегчает образование горячих трещин, поскольку снижается работа образования новых поверхностей. По этой причине при содержании углерода в низкоуглеродистой стали на верхнем пределе (0,21—0,25 %) иногда наблюдается повышение склонности металла шва к образованию горячих трещин.

Для предотвращения образования горячих трещин наряду с ограничением содержания серы понижают также и концентрацию углерода, а необходимые механические свойства получают за счет легирования металла шва, главным образом кремнием и марганцем. Содержание углерода снижают путем использовани сварочной проволоки с малым содержанием углерода. При этом используют такие виды сварных соединений и формы подготовка кромок, а также режимы сварки, при которых обеспечиваете малая доля участия основного металла в образовании шва пр достаточной производительности процесса.

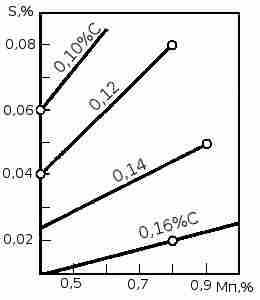

Увеличение содержания марганца позволяет уменьшить склонность металла шва к образованию кристаллизационных трещин (рис. 6.1). Марганец, связывая серу в тугоплавкое соединение MnS, уменьшает протяженность температурного интервала хрупкости.

|

Рис. 6.1. Влияние серы, марганца и углерода в металле углового шва на образование трещин. Поле диаграммы выше данной кривой соответствует наличию, ниже — отсутствию трещин (ψ = 1,5, см. рис. 6.3) Снижение вероятности образования горячих трещин из-за серы достигается за счет не только связывания ее в соединение MnS, но и развития процесса десульфурации (перевода серы из металла в шлак) при использовании высокоосновных флюсов. В этом случае на границе металл—шлак развивается реакция [FeS ] + (СаО) = (CaS) + (FeO) (6.9) с образованием сульфида кальция, практически не растворимого в жидком металле. Как следует из константы равновесия этой реакции К = (CaS) (FeO)/[FeS] (СаО); [FeS] = (CaS) (FeO)/К(СаО), |

для более полного удаления серы из сварочной ванны необходимо использовать флюсы с малой исходной концентрацией оксидов железа.

Некоторая десульфурация, а также снижение вредного влияния серы наблюдается при сварке под высокомарганцовистыми флюсами благодаря развитию на границе шлак—металл реакции

[FeS ] + (MnO) = (MnS) + (FeO)

с образованием сульфида марганца, обладающего малой по сравнению с сульфидом железа растворимостью в жидком металле.

При сварке в атмосфере защитных газов, обладающих окислительными свойствами, например, при дуговой сварке в атмосфере углекислого газа, возможно понижение содержания серы в шве из-за ее окисления. Окисление серы, несмотря на небольшое сродство ее к кислороду, по сравнению с железом возможно, с одной стороны, из-за высокой поверхностной активности серы, что приводит к повышению содержания серы в поверхностном слое, с другой — из-за необратимости реакции окисления серы, поскольку в результате окисления образуется газообразный продукт:

[S] + {2} = ↑{SО2}.

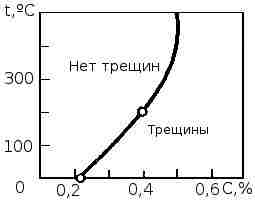

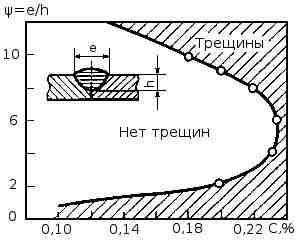

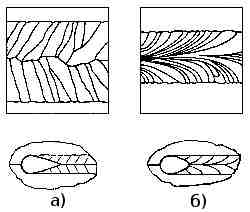

Поскольку образование горячих трещин определяется также характером развития деформаций при кристаллизации, применение подогрева позволяет уменьшить вероятность их образования (рис. 6.2). Уменьшение склонности к образованию горячих трещин возможно также путем изменения формы проплавления (рис. 6.3) и конфигурации фронта кристаллизации (рис. 6.4). Переход от стреловидной формы фронта кристаллизации к эллипсовидной, что достигают за счет снижения скорости сварки, позволяет уменьшить вероятность образования горячих трещин, так как при стреловидной форме фронта кристаллизации повышается вероятность образования продольной горячей трещины в центре шва по линии стыка кристаллитов.

Образование пор при сварке углеродистых сталей в зависимости от условий сварки и состава металла сварочной ванны может быть связано с развитием реакций (6.1), (6.2), протекающих в сварочной ванне с образованием газообразных продуктов (СО, Н2O), а также с выделением водорода или азота.

В зависимости от состава стали и технологии сварки преимущественное развитие могут получить некоторые из указанных реакций. Поэтому и способы борьбы с пористостью назначают в связи со свойствами стали и технологией сварки.

Рис. 6.2. Влияние содержания

углерода в наплавленном металле и температуры подогрева на образование трещин (ψ

= 4, см. рис. 6.3)

Рис. 6.3. Влияние содержания

углерода и коэффициента формы проплавления ψ на образование трещин. Содержание в

металле шва до 0,4 % Si, 0,04 % S

Рис. 6.3. Влияние содержания

углерода и коэффициента формы проплавления ψ на образование трещин. Содержание в

металле шва до 0,4 % Si, 0,04 % S

Рис. 6.4. Формы фронтов

кристаллизации и макроструктура металла шва (схемы): а — стреловидная —

заостренная; б- эллипсовидная — округлая